El acero al carbono es uno de los materiales más utilizados en la industria por su equilibrio entre resistencia, coste y facilidad de procesado. Se encuentra en estructuras, automoción, tubería, herramientas y un sinfín de componentes. Su versatilidad radica en que pequeñas variaciones del contenido de carbono alteran de forma notable sus propiedades mecánicas, lo que permite adaptarlo a casi cualquier necesidad.

¿Qué es el acero al carbono?

Es una aleación de hierro (Fe) con carbono (C) como elemento principal de endurecimiento. El porcentaje de carbono puede ir desde menos del 0,1 % hasta algo más del 2 %. A medida que aumenta el carbono:

- Sube la dureza y la resistencia a la tracción.

- Baja la ductilidad y la soldabilidad.

Además del carbono, suele contener pequeñas cantidades de manganeso, silicio o cobre para ajustar comportamiento y procesabilidad. Cuando se requiere mayor resistencia a la corrosión, es habitual aplicar recubrimientos, como el galvanizado (zinc), que aporta protección frente a la oxidación y mejora la durabilidad en ambientes agresivos.

Cómo se fabrica (visión general)

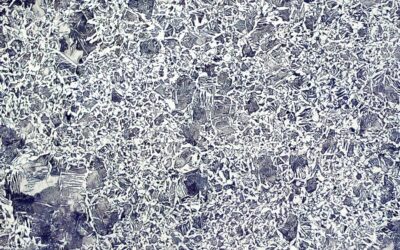

El proceso industrial suele implicar horno alto + convertidor (BOF) o horno eléctrico de arco (EAF). Tras afinar la composición química, el acero se solidifica (colada continua o lingotes) y se lamina en caliente/frío hasta obtener chapas, perfiles, barras, etc. Posteriormente pueden aplicarse tratamientos térmicos (recocido, normalizado, temple y revenido) para afinar tenacidad, dureza o maquinabilidad según la aplicación.

Tipos de acero al carbono por contenido de C

Las franjas de carbono son orientativas; cada norma/estándar puede emplear límites ligeramente distintos.

1) Bajo carbono (acero “dulce”) – hasta ≈ 0,25 % C

- Rasgos: muy buena ductilidad y soldabilidad; fácil conformado.

- Usos típicos: chapas y bobinas para carrocería, perfiles estructurales ligeros, tornillería estándar, elementos de calderería, tubería de uso general.

2) Medio carbono – ≈ 0,25 % a 0,60 % C

- Rasgos: equilibrio entre resistencia y tenacidad; admite temple y revenido.

- Usos típicos: ejes, bielas, engranajes moderados, componentes de maquinaria, piezas que requieren mayor resistencia al desgaste que un bajo carbono.

3) Alto carbono – ≈ 0,60 % a 1,25 % C

- Rasgos: muy duros y resistentes al desgaste tras tratamiento térmico; menor ductilidad.

- Usos típicos: muelles, herramientas de corte, cuchillas, sierras, cables de alta resistencia.

4) Ultraalto carbono – > ≈ 1,25 % C

- Rasgos: extrema dureza tras temple, maquinabilidad baja; empleo especializado.

- Usos típicos: herramientas de alta precisión, cuchillería de calidad, matrices y punzones concretos.

Nota técnica: en aceros de bajo carbono es común la carburización (cementación) para endurecer solo la superficie, conservando un núcleo tenaz. Es una estrategia distinta al usar directamente un acero alto en carbono, que endurece a volumen.

Propiedades clave del acero al carbono

- Resistencia mecánica: soporta cargas elevadas; ajustable vía composición y tratamientos.

- Dureza y resistencia al desgaste: especialmente altas en medios y altos C tratados térmicamente.

- Tenacidad: buena en bajos C; puede optimizarse con normalizado o revenido.

- Ductilidad y maleabilidad: excelentes en aceros dulces, lo que facilita estampación y conformado.

- Soldabilidad: muy buena en bajo C; disminuye al aumentar el carbono (precisa procedimientos controlados).

- Maquinabilidad: variable; mejora con estados recocidos y adiciones menores de elementos como Pb (en calidades específicas).

Ventajas frente a otras familias de acero

- Relación coste-prestaciones muy competitiva.

- Amplia disponibilidad de calidades, formatos y normas (EN, ASTM, ISO).

- Procesos industriales maduros: laminación, soldadura, mecanizado y tratamientos térmicos estandarizados.

- Adaptabilidad: desde piezas finas y conformadas hasta componentes sometidos a fatiga o desgaste.

- Protección anticorrosiva flexible: pinturas, galvanizado, metalizado, recubrimientos orgánicos, etc.

Usos habituales

- Construcción y estructuras metálicas: vigas, perfiles, chapas, armaduras y elementos de unión.

- Automoción y transporte: carrocerías, chasis, ejes, resortes, componentes de suspensión.

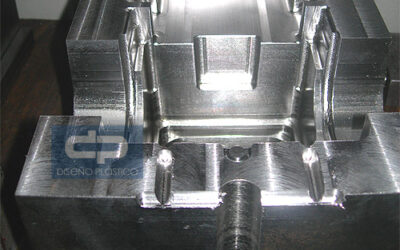

- Bienes de equipo y maquinaria: engranajes, ejes, pasadores, rodillos, utillajes.

- Herramientas y corte: cuchillas, sierras, punzones, matrices (según la calidad).

- Tubería y recipientes: líneas de proceso, depósitos atmosféricos, calderería general.

Tratamientos térmicos habituales

- Recocido: ablanda y homogeneiza; mejora maquinabilidad y ductilidad.

- Normalizado: refina el grano y mejora tenacidad/resistencia de forma equilibrada.

- Temple y revenido: eleva la dureza/resistencia y ajusta la tenacidad al nivel objetivo.

- Carburización (cementación) + temple: endurece la superficie de aceros de bajo C manteniendo un núcleo tenaz.

Preguntas frecuentes

¿El acero al carbono es lo mismo que el “acero dulce”?

El término “acero dulce” suele referirse a bajo carbono. Todos los aceros dulces son aceros al carbono, pero no todos los aceros al carbono son “dulces”.

¿Es resistente a la corrosión?

No de forma intrínseca como un inoxidable. Para ambientes corrosivos se recomiendan recubrimientos (p. ej., galvanizado) o el uso de aceros inoxidables/aleados cuando la exposición lo exija.

¿Cómo influye el carbono en la soldadura?

A mayor %C, aumenta el riesgo de fragilización/zonas afectadas por el calor; se necesitan procedimientos de soldadura controlados (precalentamiento, aportes adecuados, aliviado de tensiones).

¿Qué escoger: medio C tratado o bajo C cementado?

Depende de la función: si la pieza exige superficie dura y núcleo tenaz (p. ej., engranajes), la cementación de un bajo C es ideal. Para dureza a volumen en toda la sección, convendrá un medio/alto C con temple y revenido.