En Aceros COAC no solo distribuimos acero: entendemos su origen, su transformación y todo el recorrido que recorre hasta llegar al cliente final. Por eso, en este artículo te explicamos de forma sencilla y ordenada cómo se fabrica el acero, desde la extracción de las materias primas hasta la obtención del producto laminado en caliente listo para su uso industrial.

Conocer el proceso es comprender la complejidad y la precisión que hay detrás de cada barra, cada chapa o cada perfil. Porque el acero no nace hecho: se produce con técnica, energía y mucha experiencia.

🧱 1. Materias primas

El proceso comienza con la extracción y preparación de las materias primas necesarias:

- Mineral de hierro: extraído de minas a cielo abierto o subterráneas.

- Carbón coquizable: se transforma en coque, un combustible esencial para el alto horno.

- Caliza: se utiliza como fundente para eliminar impurezas.

Estas materias primas se transportan y almacenan en las plantas siderúrgicas.

🔥 2. Alto horno (producción de arrabio)

Las materias primas se introducen en el alto horno, donde alcanzan temperaturas superiores a 1.500 °C. En su interior, el coque arde generando monóxido de carbono, que reduce el óxido de hierro a hierro fundido, llamado arrabio.

El arrabio se recoge en estado líquido en la parte inferior del horno, mientras que las impurezas flotan en forma de escoria, que se separa.

⚗️ 3. Conversión del arrabio en acero

El arrabio contiene demasiado carbono y otras impurezas, por lo que debe ser refinado para convertirse en acero. Esto se hace en dos tipos principales de hornos:

a) Convertidor al oxígeno (BOF)

- Se introduce el arrabio líquido en un convertidor.

- Se insufla oxígeno puro a alta presión.

- Se oxidan las impurezas (carbono, silicio, fósforo, etc.), que se eliminan en forma de gases o escoria.

b) Horno eléctrico de arco (EAF)

- Se utiliza principalmente con chatarra férrica reciclada como materia prima.

- Se funde mediante arcos eléctricos.

- Es más flexible y menos dependiente de materias primas minerales.

Ambos procesos generan acero líquido listo para la siguiente etapa.

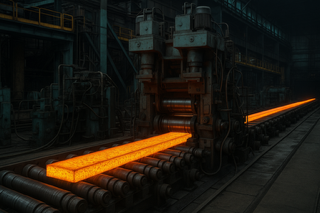

🧊 4. Colada continua

El acero líquido se vierte en moldes refrigerados en un proceso continuo que solidifica el metal progresivamente. De esta forma se obtienen productos semiacabados como:

- Palanquillas (para productos largos)

- Desbloques o blooms (para perfiles pesados)

- Planchones (para productos planos)

Este proceso es más eficiente que el moldeo en lingoteras tradicional.

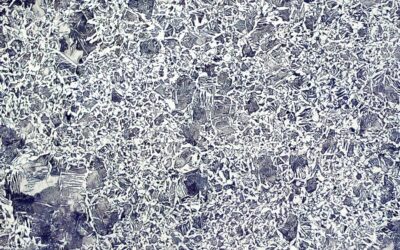

⚙️ 5. Laminación en caliente

Los semiacabados se calientan de nuevo y se procesan en trenes de laminación para darles su forma final:

- Se reducen en espesor o sección mediante cilindros compresores.

- Se fabrican productos como:

- Chapas y bobinas

- Perfiles estructurales

- Barras redondas, cuadradas, hexagonales

- Alambrón

Este proceso mejora la uniformidad del acero y sus propiedades mecánicas.

✅ Resultado final

Tras el laminado en caliente, los productos pueden almacenarse, cortarse, mecanizarse o someterse a nuevos tratamientos (como decapado, templado, revenido o laminación en frío), según su aplicación final.